調達・購買部門が初期段階から設計部門と協力し、製品企画から製造まで支援する「開発購買」。各工程でのコスト管理やサプライヤーとの協働を通じて、開発目標の達成に欠かせない活動です。本記事では、開発購買の基本的な意義やプロセス、具体的な企業事例を紹介していきます。さらに、成功の鍵となる部門間の連携と情報共有の重要性についても触れ、開発購買が持つ可能性と課題について解説していきますので、ぜひ最後までご覧ください。

開発購買とは

開発購買とは、企業が新製品を市場に投入する際に、調達・購買部門が初期段階から設計部門と連携し、製品開発を支援する活動です。この章では、開発購買の意味や目的について詳しく説明していきます。

開発購買の意味

開発購買とは、書籍「原価企画と開発購買戦略」によると、調達・購買部門が新製品開発の初期段階から設計部門と緊密に連携し、製品設計の目標を達成する活動です。このプロセスでは、単に部品や材料を調達するだけでなく、調達の視点から設計や製造に貢献する役割を果たします。

具体的には、開発購買は製品の企画段階から開発準備、開発設計、製造準備、そして製造初期管理までの一連のプロセスが対象です。調達部門が設計チームと協力し、サプライヤーとの連携を図りながら、開発設計の目標達成を目指します。これにより、コスト競争力の向上や開発リードタイムの短縮などの実現が可能になります。

また、開発購買の活動は新製品の開発準備にも関与し、サプライヤーの選定や新しい技術や材料の導入なども業務の範囲になります。調達部門は、市場ニーズに迅速に対応できるよう、供給リスクの低減や部品の標準化の検討を行うことも欠かせません。

さらに、開発購買の活動において、よりプライヤーと密接に連携することで、製造段階での問題を未然に防ぐことも役割の一つです。サプライヤーの技術や能力を活用して、設計や製造工程を改善し、製品の品質や製造効率を高められます。開発購買は、新製品の開発から製造に至るまでのプロセスを最適化し、企業の競争力を高める上で、設計部門やサプライヤーとの協働が不可欠な活動です。

開発購買の目的

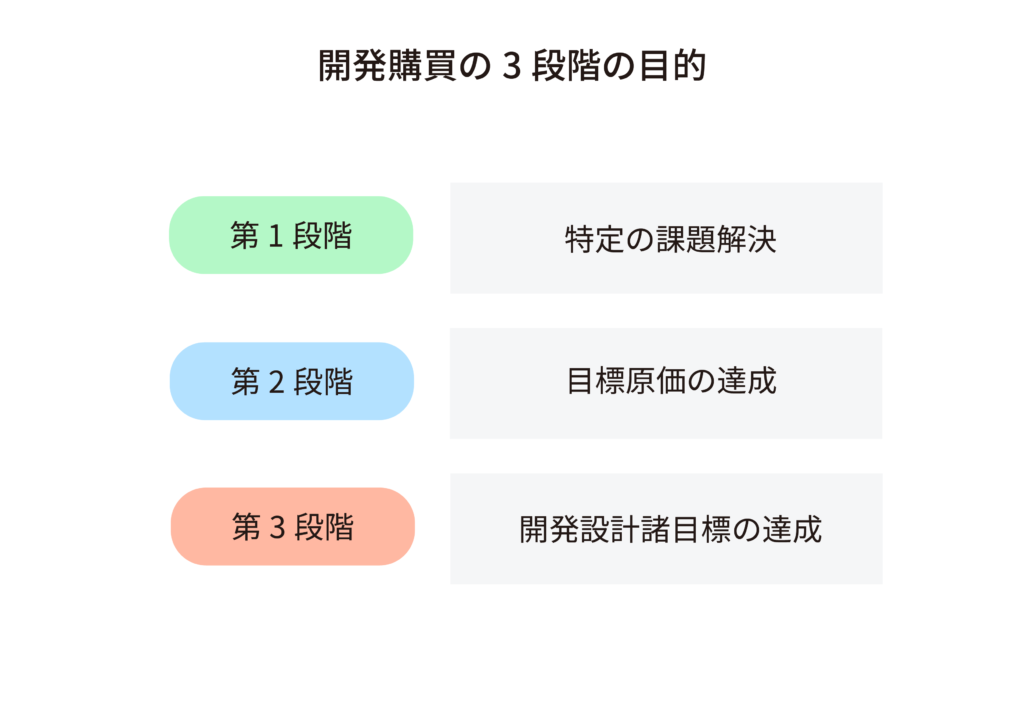

開発購買の目的は、大きく3段階に分けられます。

第1段階の目的は、開発設計の過程で発生する特定の技術的、技能的、性能的な課題を解決するために行われる連携です。調達部門がサプライヤーや設計者と協働しすることで、迅速かつ的確な対応が可能となり、技術的課題の解決や性能の向上といった製品開発がスムーズに進行します。

第2段階の目的は、目標原価を達成するための連携、協働です。製品の製造コストや開発設計費、物流費、販売コストなど、製品に関連するさまざまなコストの最適化を目指します。特に製造原価の削減が焦点となり、サプライヤーへのコスト削減提案や、設計変更による部材のコスト削減が中心です。コスト管理が重要な目標となり、製品の競争力を高める取り組みが進められます。

第3段階の目的は、技術的課題の解決や目標原価の達成を含め、開発設計全体の目標を達成するための連携、協働です。ここでは、製品のライフサイクル全体を視野に入れた最適化を目指します。製品の設計段階から製造、さらには顧客に提供されるまでのコストや品質、性能、信頼性など、あらゆる要素が検討事項です。この段階では、製品のトータルコストやユーザーコスト削減を進めます。

開発購買の重要性

開発購買の重要性は、製品開発の初期段階でコストや供給リスクを最小化し、製造工程での手戻りやコスト競争力の低下を防ぐことです。多くの研究で示されるように、製品の総コストの約8割は企画から製品設計の段階で決定されます。つまり、この段階での意思決定が製品の最終的なコストや作りやすさへの影響度が高いのです。

しかし、企画や設計段階でコストや作りやすさ、安定供給への配慮が足りない場合、後工程で問題が発覚する事例も少なくありません。それによって、手戻りが発生したり、コスト競争力の低い状態で量産を開始せざるを得なくなるといった影響が出てしまいます。

また、設計図面が完成してから製造や調達担当者が初めて図面を確認する場合は注意が必要です。その段階で価格や納期、数量、さらには供給の可否に問題がある場合、設計の大幅な変更が必要になる可能性があります。たとえば、設計に使用されている材料が高コストであったり、特定の仕様が過剰に厳しかったりする事例です。最悪のケースは、量産が開始できない場合も考えられます。

また、今日のグローバル市場において、海外メーカーとの競争が激化しており、特に日本の製造業の国際競争力はこの10年で低下傾向です。ニーズの多様化とトレンドの変化の速さへの対応が急務になります。調達部門がサプライヤーとの協働を通じて、製品の設計に対する適切なコスト削減策や品質向上策を提案することで、迅速かつ効率的な開発プロセスが実現可能です。

開発購買のプロセス

書籍「原価企画と開発購買戦略」によると、開発購買は以下の開発設計のフェーズそれぞれで活動内容が異なります。

- 構想設計フェーズ

- 基本設計フェーズ

- 詳細設計フェーズ

- 製造準備フェーズ

この章では、各開発設計フェーズごとの開発購買の活動や提供すべき情報について、詳しく解説していきます。

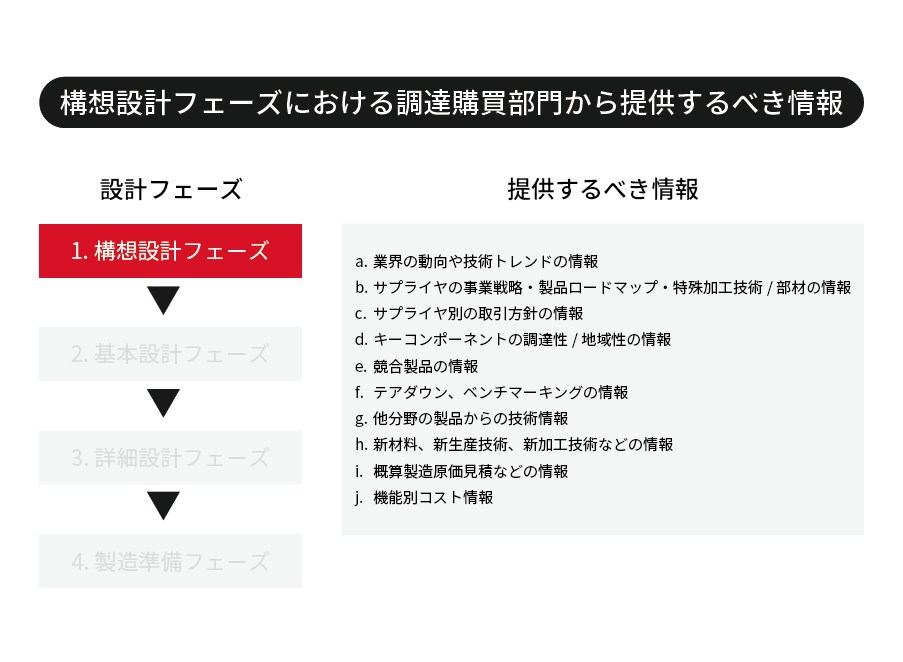

構想設計フェーズ

構想設計フェーズで行う活動は、製品の目標達成に必要な部材やサプライヤ情報を開発設計者に提供し、コストと品質の最適化を支援することです。

構想設計フェーズで、調達購買部門から提供するべき情報は以下になります。

- 業界の動向や技術トレンドの情報

- サプライヤの事業戦略・製品ロードマップ・特殊加工技術/部材の情報

- サプライヤ別の取引方針の情報

- キーコンポーネントの調達性/地域性の情報

- 競合製品の情報

- テアダウン、ベンチマーキングの情報

- 他分野の製品からの技術情報

- 新材料、新生産技術、新加工技術などの情報

- 概算製造原価見積などの情報

- 機能別コスト情報

この段階では、製品企画書を基に、目標機能・品質・コストを検討し、構想設計案を固めます。この段階での意思決定が、製造原価や品質の約58%が決定される重要なフェーズです。開発購買の担当者は、必要な部材の調達性やコスト情報を提供し、設計者が品質とコストのバランスを取る判断をサポートします。

具体的には、グローバルな情報収集と分析を行い、新技術や新材料、競合他社の動向といった多岐にわたる情報提供が必要です。新規のサプライヤを開拓し、技術情報や原価情報、調達性に関するデータも収集します。

構想設計フェーズでは、調達部材の詳細構造や仕様が不明確であることが多く、ラフな原価見積もりになる場合がほとんどです。また、実際の原価とは15%前後差異があることを念頭に、設計案が目標原価を達成できるか判断しなければなりません。そのため、サプライヤの技術を活用した共同VE(Value Engineering)活動も推進し、製品のコスト効率を高めます。

最終的なアウトプットとして基本設計仕様書を作成して、構想設計フェーズは終了です。開発購買の活動は製品の部材情報やコスト管理を通じて製品目標の達成を支援し、基本設計フェーズに移ります。

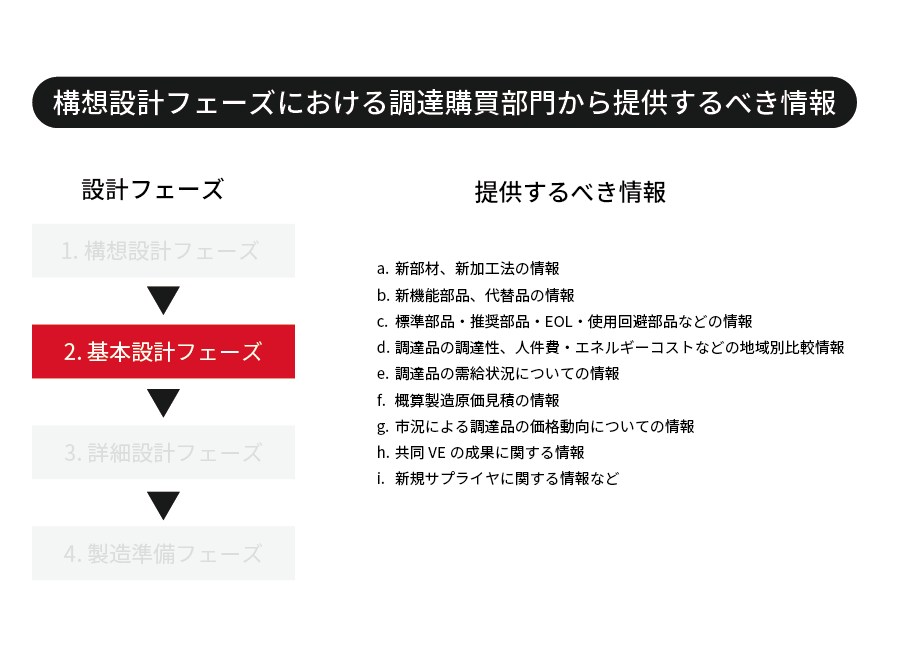

基本設計フェーズ

基本設計フェーズでは、構成設計フェーズで作成された基本設計仕様書をもとに、基本設計案の作成支援が開発購買の活動内容です。

基本設計フェーズで、調達購買部門から提供するべき情報は以下になります。

- 新部材、新加工法の情報

- 新機能部品、代替品の情報

- 標準部品・推奨部品・EOL・使用回避部品などの情報

- 調達品の調達性、人件費・エネルギーコストなどの地域別比較情報

- 調達品の需給状況についての情報

- 概算製造原価見積の情報

- 市況による調達品の価格動向についての情報

- 共同VEの成果に関する情報

- 新規サプライヤに関する情報など

基本設計フェーズは、製品の構造や主要コンポーネントが決定され、製造原価の約73%が確定する重要な段階です。開発購買の活動を通じて、サプライヤ情報や製造原価の概算見積を提供し、設計者が品質とコストのバランスを最適化できるよう支援します。構成設計フェーズ同様に、目標原価の達成可能性を評価し、製造のための具体的な仕様を固めていく段階です。

具体的には、開発購買の担当者はサプライヤと協働し、新しいアイデアやコスト削減の提案を引き出すために、共同VE活動を進めます。国内外で優れた新規サプライヤを探索し、研究機関からの技術情報を活用することも開発購買の役割のひとつです。

また、開発購買には原価概算見積を提供する重要な役割もあります。ここでは達成可能な低減努力を見極めた上で、目標コストを見積もることが重要です。サプライヤや委託先の協力を得て、製造原価低減の可能性を分析し、精度の高い原価見積もりを実現するために様々な工夫が求められます。

この段階で開発設計諸目標の達成を見通し、詳細設計仕様書を作成して基本設計活動は終了です。基本設計図、目標製造原価の中位機能別細分化などの要求事項を明示し、次の詳細設計フェーズへ移行します。

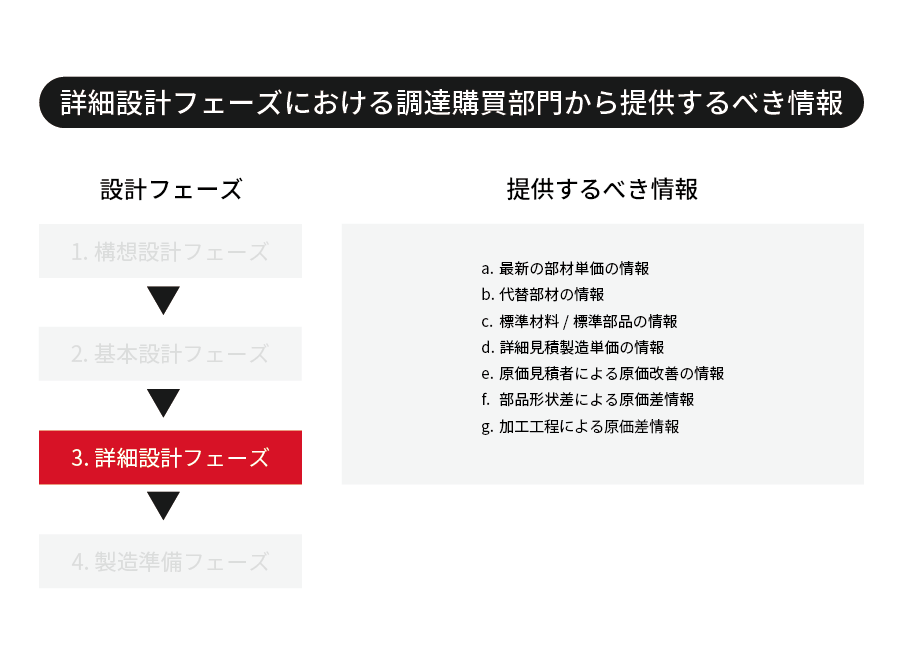

詳細設計フェーズ

詳細設計フェーズにおける開発購買の活動は、詳細設計案に対し開発設計諸目標の達成可能性を細部まで検討することです。

詳細設計フェーズで、調達購買部門から提供するべき情報は以下になります。

- 最新の部材単価の情報

- 代替部材の情報

- 標準材料/標準部品の情報

- 詳細見積製造原価の情報

- 原価見積者による原価改善の情報

- 部品形状差による原価差情報

- 加工工程による原価差情報

詳細設計フェーズは、製品の構造や部品仕様が最終的に決定される段階であり、製造原価の精度が高まります。開発購買ではコスト見積もりやサプライヤ情報の提供を通じて、設計者が製品目標を達成できるようサポートすることが重要です。また、開発購買の担当者は、サプライヤと連携し、コスト削減や製造性の向上を目指した共同VE活動を推進します。

具体的に、原価低減を図る開発購買の活動は以下の通りです。

- ・詳細設計案のコストが目標原価を達成できない場合、サプライヤと協力して設計変更や部材仕様を見直す

- ・生産技術部門スタッフとの協働による加工・組立の改善や内外作区分を変更する

- ・国内外の新規サプライヤの調達先を検討し、安価で優れた部材を選定するための情報を提供する

詳細設計フェーズでの最終的なアウトプットは、製作図面を含む製造仕様書の作成です。詳細な製造仕様書を作成するため、生産技術部門や製造部門からも提案を受け入れ、サプライヤの技術力を活かした設計が求められます。

この段階の開発購買は、設計者が目標コストを達成し、製造性の高い製品を実現するために細部まで拘りが必要な重要なフェーズです。設計者のサポート役を担い、製造準備活動へと円滑に移行する基盤を整えます。

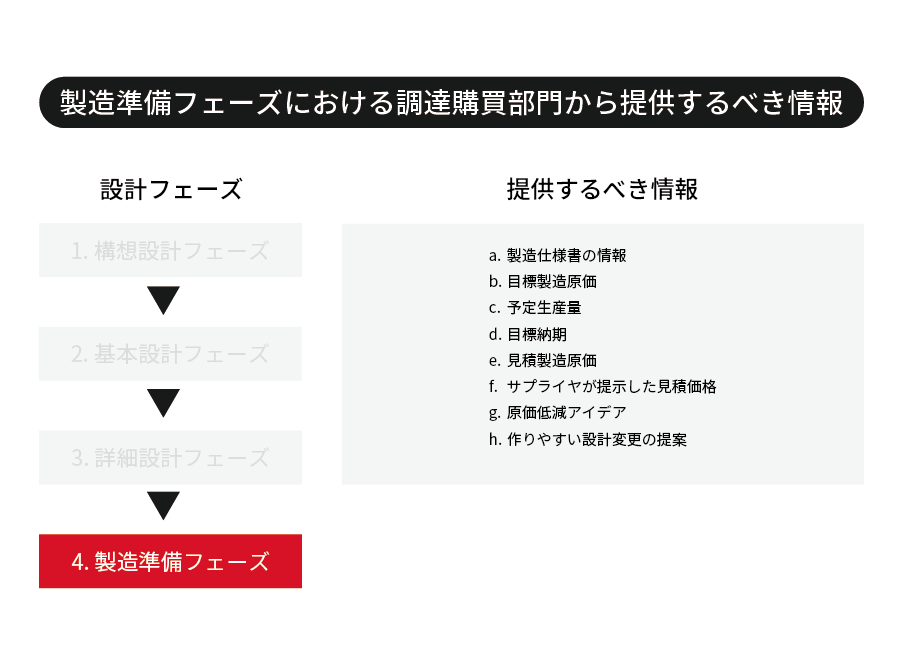

製造準備フェーズ

製造準備フェーズにおいて開発購買が行う活動は、製造方式や工程設計をサポートし、コストや納期、品質の目標達成を支援することです。

製造準備フェーズで、調達購買部門から提供するべき情報は以下になります。

- 製造仕様書の情報

- 目標製造原価

- 予定生産量

- 目標納期

- 見積製造原価

- サプライヤが提示した見積価格

- 原価低減アイデア

- 作りやすい設計変更の提案

この段階では、製造方式や設備、作業手順などが詳細に決まります。開発購買の担当者は、生産技術者やサプライヤと協力し、製品仕様をもとに製造上の不具合や改善点の検討が必要です。同時に、詳細な製造原価を見積り、製造コストの目標達成を目指します。この詳細原価見積は、実際の製造原価との誤差が3%未満と高精度が求められるため、サプライヤとの緊密な交渉が重要です。

開発購買エンジニアが行う、具体的な活動内容は以下になります。

- ・サプライヤが提示した見積価格や原価低減のアイデアを取り入れつつ、目標製造原価を達成するために交渉する

- ・サプライヤからの提案を開発設計者に伝え、コスト削減や製造性を高める設計改善を促進する

- ・製造仕様書に基づき、納期や品質、数量を確保し、製造開始に向けた基盤を整える

最終的に、これらの活動を通じて作成された図面は、機能・品質・コスト・環境保全・安全性の各面で”調達しやすい”状態になり、製造開始が円滑に進むようになります。製造準備フェーズの開発購買活動は、製造工程の安定と効率化に貢献し、製品の目標達成を達成するために必要不可欠です。製造開始後もサプライヤ戦略に基づき、継続的な原価低減を実施していきます。

開発購買の事例

開発購買の事例では、企業が新製品開発においてどのように購買活動を取り入れ、競争力を強化しているかが示されています。この章では、トヨタ自動車とサムスン電機がそれぞれの企業文化や目標に応じた開発購買の手法を採用し、独自の成功を収めた事例を見ていきましょう。

トヨタ自動車の事例

トヨタ自動車の開発購買活動の事例は、内部で「原価企画」という形で根付いており、開発部門が主体的にコスト目標を達成するための環境を作り出しています。トヨタの開発購買活動の特徴は以下の3つです。

1つ目の特徴として、トヨタでは機能・コスト分析を用いた目標原価の設定により、開発部門が納得しやすいコスト目標を掲げています。さらに、部品ごとの原価を絶対値でベンチマークし、それを目標原価として設定する方式を活用する方針です。これにより、開発部門と調達部門の間で目標コストに対する論理性が確保され、達成意欲を向上させています。

2つ目の特徴は、トヨタの企業文化です。トヨタウェイやトヨタグローバルビジョンなどの価値観が全社員に共有されています。目標コスト達成の目的が「顧客に良品を提供する」という共通意識により、社員全員が目標達成を自分ごととして捉えていることが特徴の一つです。

3つ目の特徴は、製品主査制度や各種委員会活動による強力なマネジメント体制になります。主査が開発の責任者としての役割を担い、委員会活動を通じて原価や質量目標の達成に向けて多部門が協力する体制です。これにより、生産、生産技術、開発、原価、調達、取引先まで一体となり、グローバルで原価目標を達成するための、支援環境が構築されています。

これらのトヨタの開発購買活動は、開発部門が主体的にコスト目標達成に向けて取り組む環境を実現している事例です。「やらされている」のではなく、「自ら進んで」コスト管理に取り組む文化を確立することが、成功を収める要因の一つになります。

サムスン電機の事例

サムスン電機の購買活動の事例は、技術探索と社内外の連携により、新しい材料や技術の確保を支援し、製品開発における競争力を強化しています。

2012年にサムスン電機は、海外法人の購買組織(以下IPC)の役割を従来の調達購買から技術探索をメインとする開発購買に変更しました。これにより、IPCは技術や材料の情報収集、評価、共有を専門に行う体制を構築しています。

IPCは、サプライヤーと社内の関係部署を結ぶハブとしての役割を持ち、特に半導体分野では日本のIPCが日本国内の技術やサプライヤ情報を探索し、適切な材料を確保しています。この活動により、新しい半導体プロセスに必要な技術や材料を迅速に導入できる体制が強化されました。

サムスンが次世代半導体パッケージング技術であるFOPLPの開発に着手した際のポイントは以下の通りです。

- ・IPCは日本国内で高シェアを持つフォトレジスト(84%)やシリコンウェハ(62%)などの重要な材料について、様々な

- 半導体材料メーカーにコンタクトし情報収集や交渉している

- ・IPCが集めた材料情報や技術を開発エンジニアに共有し、製品開発に役立てている

- ・可能性がありそうな場合は、さらに評価を進めるよう、材料メーカーと開発エンジニアを直接、会わせる

- ・複数のサプライヤ候補をリスト化し、スペックや価格の情報を添えて開発エンジニアに提供し、意思決定がスムーズにで

- きるよう支援している

サムスンの開発購買活動は、技術探索と情報共有を中心に据えた体制により、競争力のある製品開発を可能にしています。IPCとして社内外の連携を通じて新技術や新材料の導入を加速し、開発購買の活動実績を積み上げ、企業全体の競争力向上に貢献している事例の一つです。

開発購買がうまく行かない理由

開発購買がうまく行かない理由には、設計部門と調達購買部門の意識や目標の不一致、そして情報管理やコミュニケーションの不足が挙げられます。この章では、両部門の協力体制に支障をきたし、開発購買活動が効果的に機能しない要因であることを詳しく見ていきましょう。

設計部門と調達・購買部門の意識の違い

「開発購買はなぜ上手くいかないのか」によると、開発購買がうまく行かない理由の一つは、設計部門と購買部門との間でコストに対する意識の違いです。開発部門と購買部門は、製品に対する「良さ」の定義が異なるため、互いに求める目標が一致しないことがあります。

設計部門は、より技術的に優れた製品を市場に投入することを「よい製品」として重視しているのが実態です。一方、購買部門や原価管理部門は、収益に貢献するために低コストで高利益を確保できる製品を「よい製品」と定義しています。この意識の差が、開発購買活動の連携を難しくしているのが実態です。

具体的に、調達購買部門は製品の仕様や設計が固まる前の段階で、コスト削減を実現したいと考えています。しかし、設計部門は開発の初期段階で、調達購買活動の重要性やメリットを感じられず、積極的に協力する姿勢を持てないのが現状です。このため、コスト削減のタイミングを逃し、後の段階でのコストダウンが難しくなるケースが目立ちます。

設計部門と調達購買部門の間にある「よい製品」に対する意識の差が、開発購買の成功を阻む要因です。両者が連携し、早期にコスト意識を共有することで、開発購買がより円滑に進むでしょう。

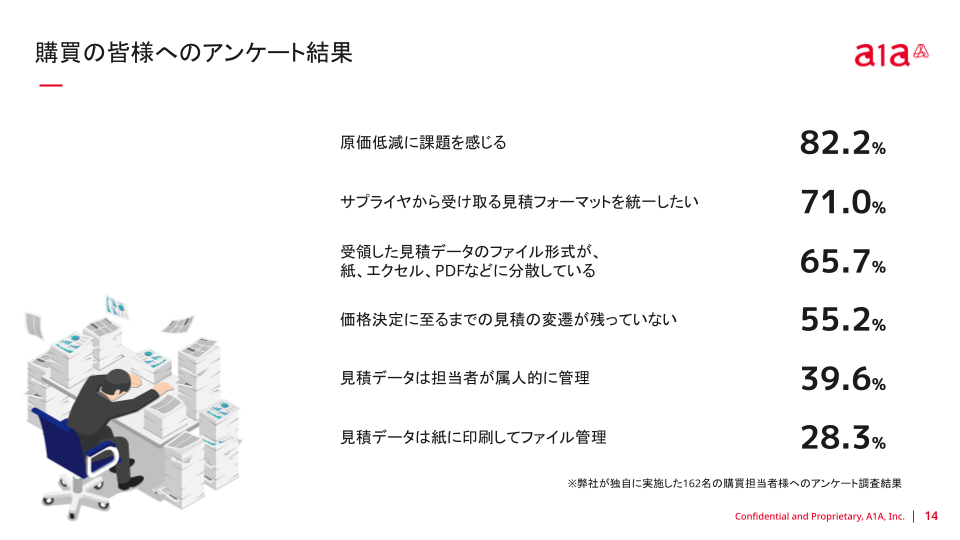

調達購買部門における情報管理の課題

「開発購買はなぜ上手くいかないのか」によると、開発購買がうまく行かない二つ目の理由は、購買部門における情報管理の課題です。具体的には、調達購買部門がタイムリーに開発部門へ必要な情報を提供できていないという問題があります。

開発購買とは開発段階で購買的視点を持ったうえで調達購買活動を行うことです。つまり、サプライヤ別の技術情報や部品情報、どの組み合わせで開発すれば QCD の作り込みができるのかなど、購買や原価部門が情報を提供し、開発部門が活用することが重要になります。

しかし実態として、A1Aが独自に実施した調達担当者へのアンケート調査の結果によると、「受領した見積データのファイル形式が、紙、エクセル、PDFなどに分散している」と回答したのが65.7%、「価格決定に至るまでの見積の変遷が残っていない」と回答したのが55.2%、「見積データは担当者が属人的に管理」が39.6%となり、コストにまつわる情報が活用できる状態で蓄積されていない結果が浮き彫りになりました。

このように、開発購買が効果的に機能しない理由は、調達購買部門内における情報管理の仕組みが不足し、開発部門へタイムリーに情報を提供できる体制が整っていない要因にあります。調達購買部がQCDに関する情報を活用できる状態で蓄積する仕組みを構築することが、開発購買の成功には不可欠です。

まとめ

開発購買は、企業が新製品開発を効率化し、競争力を高めるために重要な役割を果たします。調達部門と設計部門の緊密な連携やサプライヤーとの協働により、コスト削減や品質向上の実現が可能です。一方で、調達購買部門と設計部門の間では、コストに対する意識や情報管理のギャップといった課題もあります。そのため、開発購買を成功させるためには各部門間の理解と協力、そしてサプライヤーや部材に関する情報を活用できる仕組みを構築することが必要不可欠です。

投稿者プロフィール

- A1A編集部

- A1Aブログは製造業向け調達データプラットフォーム「UPCYCLE」を提供するA1A株式会社が運営するメディアです。製造業の調達購買業務に役立つ情報を発信しています。

最新の投稿

2026年2月2日サプライヤー評価の要点―実務に活かせる評価軸と判断マトリクスとは

2026年2月2日サプライヤー評価の要点―実務に活かせる評価軸と判断マトリクスとは 2025年12月26日自動車部品ソーシング活動の本質と進化― 戦略的調達が企業競争力を左右する理由

2025年12月26日自動車部品ソーシング活動の本質と進化― 戦略的調達が企業競争力を左右する理由 2025年12月2日4M変更とは?不具合品流出を防ぐためのマネジメント手法を解説

2025年12月2日4M変更とは?不具合品流出を防ぐためのマネジメント手法を解説 2025年11月17日グリーン調達の使命:自動車EVシフトによる調達部門への影響を解説

2025年11月17日グリーン調達の使命:自動車EVシフトによる調達部門への影響を解説