コンカレントエンジニアリングは、製品開発のリードタイム短縮やコスト削減を実現する重要な手法です。異なる部門が同時並行で協働し、製品の企画から製造までを効率的に進めることで、競争力を高められます。本記事では、コンカレントエンジニアリングの全体像やその具体的なメリットや企業の成功事例を紹介し、その効果と意義について詳しく解説します。

コンカレントエンジニアリングとは

コンカレントエンジニアリング(Concurrent Engineering)は、従来の製品開発プロセスとは異なり、複数の部門が同時に連携して作業を進めることが特徴です。この手法は、開発リードタイムを大幅に短縮し、品質やコストの最適化が図れます。

現在の競争激化した市場において、企業が迅速に製品を市場に投入するための重要なアプローチのひとつです。この章では、コンカレントエンジニアリングの意味やメリット、さらに導入する重要性について詳しく解説していきます。

コンカレントエンジニアリングの意味

コンカレントエンジニアリングは、「日経クロステック」によると設計から製造に至る工程を同時並行で進め、開発リードタイムを短縮する手法と言われています。もともと米国国防総省の兵器調達プロジェクトから始まり、製品のライフサイクル全体を考慮し、品質やコスト、製造性を初期段階から最適化することが目的です。従来の設計から製造まで各工程を順番に進める開発手法と異なり、次の工程を前倒しで進めることで効率的な製品開発が可能になります。

日本の製造業では、従来より柔軟な業務分担と人的ネットワークの強みを活かし、出図前の早い段階から製造側へ情報を提供してきました。前工程にオーバーラップさせて後工程に着手するやり方には手戻りのリスクが伴いますが、日本企業の高い技術力で吸収してきた経緯があります。

現代のコンカレントエンジニアリングでは、3次元CADやPDM(プロダクトデータ管理)、グループウェアなどのシステムを利用し、業務を組織的に進める体制が必要です。設計データや営業情報、生産管理情報などをリアルタイムで共有し、各部門が即座に対応することが求められます。また、設計者には製品設計だけでなく生産要件や強度解析、組み立て性を検証する能力といった、様々なスキルの取得が必要です。

コンカレントエンジニアリングのメリット

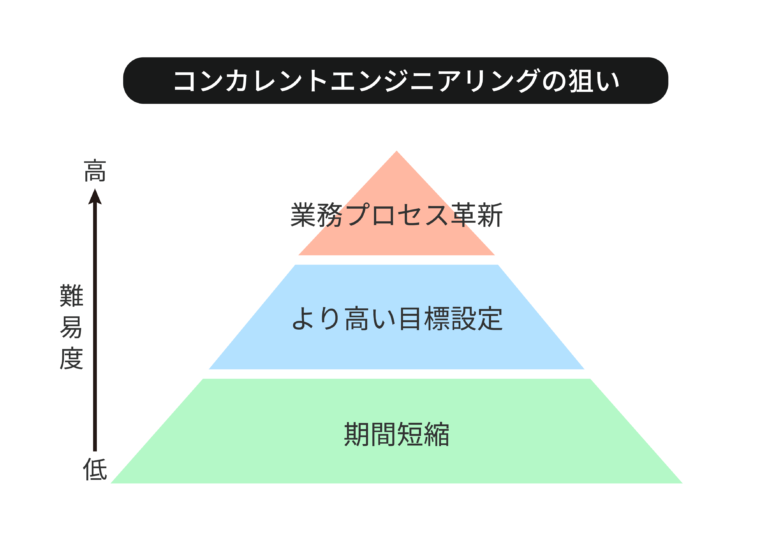

コンカレントエンジニアリングのメリットは、書籍「今日からモノ知りシリーズ トコトンやさしいコンカレント・エンジニアリングの本」によると、以下の3つになります。①から③につれて達成の難易度が高くなりますが、その分の得られる効果も高いです。

①開発リードタイムの短縮

コンカレントエンジニアリングでは、業務プロセスを並行して進められるので、リードタイムの短縮が図れます。設計と製造が早期から連携することで、製造の知見を設計段階に取り入れ、後から発生する手戻りの防止が可能です。これにより、製品開発のスピードが向上し、市場投入までのリードタイムを短縮できるため、競争力を高められます。

②より高い目標設定

コンカレントエンジニアリングの導入により、高い品質目標やコスト削減目標の達成が期待できます。たとえば、設計段階で製造方法に関する新しいアイデアを取り入れれば、小型化や軽量化の検討が早期に判断可能です。競争力のある製品を開発することで、より高い目標設定が現実的となります。

③業務プロセスの革新

コンカレントエンジニアリングの導入には、業務プロセスの変革が不可欠です。設計と製造の部署を同時進行で協力させることで、従来の縦割り型プロセスを打破し、組織全体の効率を向上させます。手戻りを減らし、各工程が互いに連携して進行することでプロセス全体が革新され、より柔軟で効率的な体制の構築が可能です。

コンカレントエンジニアリングの重要性

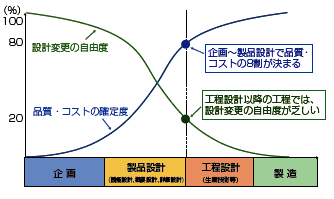

製品開発において、コストの約8割が企画から製品設計段階の上流工程で確定されます。これはつまり、下流工程に進むにつれて設計変更の自由度が下がり、コスト削減の余地が少なくなってしまうということになります。そこで、コンカレントエンジニアリングを通じて、各部門が上流工程から積極的に関与することで、設計変更の自由度の高いタイミングで、より最適な設計を行うことでコスト競争力を高めることが可能となります。

さらに開発リードタイムの観点からも、従来の製品開発プロセスでは、設計段階が完了してから製造や調達が開始されるため、後工程のタイミングで不備が見つかると再び設計段階に差し戻されてしまうため、手戻り工数が掛かる問題があります。たとえば、設計者が製造の現実的な制約を考慮せずに図面を描き、その後の製造段階で実現不可能だと指摘される事例です。

設計の見直しが必要になる上、製造側からのフィードバックが遅れ、納期に間に合わないケースもあります。このような非効率なプロセスは、市場投入までのリードタイムの遅延やコスト増大を引き起こす要因のひとつです。

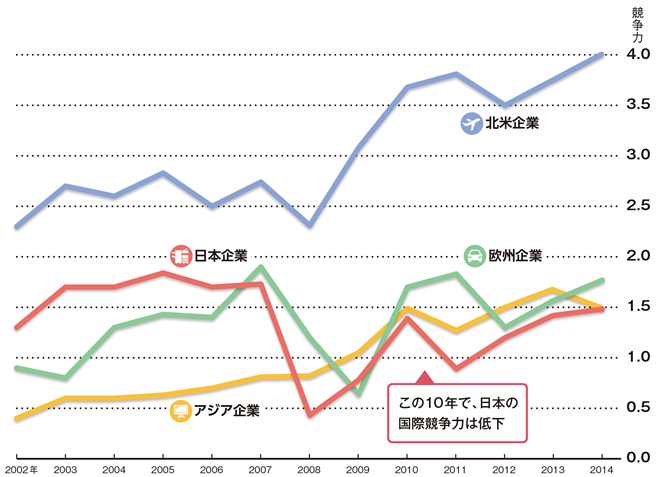

上図からも分かる通り、特に近年、自動車業界や電機業界を始めとした様々な業界で、海外メーカーとの競争が激化しています。さらに、消費者ニーズの多様化と技術進化のスピードが速まる中、従来の製品開発手法では市場の変化に追いつけなくなっています。このような、目まぐるしく変化する市場のニーズに応えるためにコンカレントエンジニアリングは非常に重要な手法といえます。

コンカレントエンジニアリングの全体像

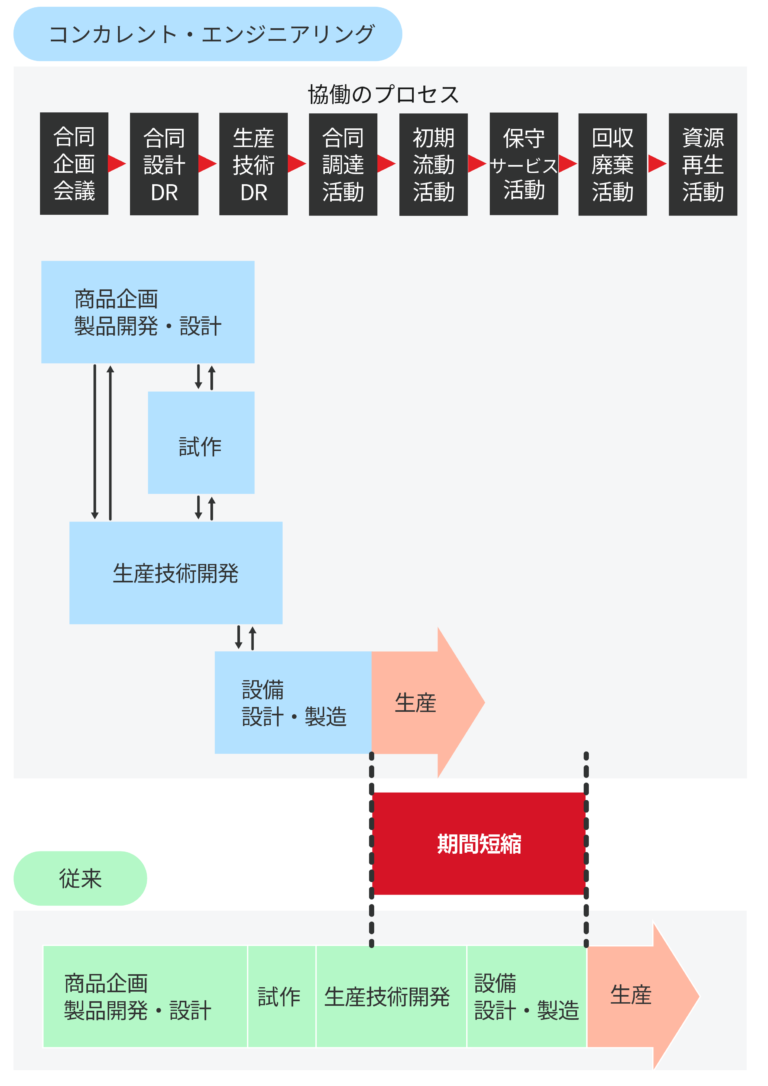

コンカレントエンジニアリングの全体像を理解するには、製品開発における従来のプロセスとの違いに注目する必要があります。従来の設計から製造まで各工程を順番に進める開発アプローチでは、各工程が順次進行するため、手戻りや調整不足が発生しやすく、時間とコストのロスを招いていました。

これに対し、コンカレントエンジニアリングは、複数の部門が同時並行的に協力して進めることで、開発スピードの向上とコスト削減を実現する手法です。この手法により、部門間の壁を越えた連携が強化され、製品のライフサイクル全体にわたる最適化ができます。この章では、コンカレントエンジニアリングの具体的なプロセスについて詳しく見ていきます。

コンカレントエンジニアリングのプロセス

コンカレントエンジニアリングのプロセスは、単に業務プロセスを同時並行で進めるだけでは成り立ちません。コンカレントエンジニアリングの本質は、並行する業務プロセスと同時に、各部門が協力して進める「協働のプロセス」です。

この協働プロセスには、「合同企画会議」や「合同設計レビュー(DR)」「合同生産技術DR」などが含まれます。製品のライフサイクル全体にわたって各部門が協力して検討することが要求事項のひとつです。コンカレントエンジニアリングは、単に市場投入までのリードタイム短縮を目指すだけでなく、製品の設計から廃棄、回収までの全プロセスを統合的に最適化し、競争力を高める目的があります。

コンカレントエンジニアリングのプロセス要素は大きく2つです。ひとつは、「ツール系」としてIT技術を活用し、情報共有やコミュニケーションの円滑化を図る役割です。もう一方は、「しくみ系」で人間同士の協働を効果的にマネジメントする目的があります。この協働プロセスを効果的に実施すれば、設計・生産・品質管理の各部門が密接に連携し、目標達成に向けての進行が可能となります。

コンカレントエンジニアリングを推進するための組織構成

コンカレントエンジニアリングを推進するための組織構成は、マトリクス組織の形式が適しています。コンカレントエンジニアリングは製品のライフサイクル全体を見通し、複数の部門が協力して業務プロセスを並行して進めることが特徴です。このため、全体のリーダー、推進リーダー、そして実務担当メンバーを決めます。

全体のリーダーは、経営資源(人、モノ、資金)を動かす権限を持ち、最終的な責任を負える人物が適任です。主に事業部長や担当役員がこの役割に該当します。全体のリーダーの下で、実際のプロジェクトを推進するリーダー(プロジェクトマネージャー)は、製品開発の責任者やチーフエンジニアに任命されます。

推進リーダーは、製品企画書を作成してプロジェクトの基盤を整備し、プロジェクトを実行に移す責任者です。推進リーダーには生産技術に精通したサブリーダーが補佐として加われば、効率よく推進できます。

具体的な業務を行う実務担当メンバーは、推進リーダーが企画し、事業部だけでなく本社や他事業部、他社からの協力のもと成り立つ構成です。推進リーダーはコンカレントエンジニアリングの成功に向けてポテンシャルのある人材を選べるかが非常に重要となります。

全体のリーダーは、常に推進リーダーの後ろ盾としての役割を果たし、プロジェクトを進めるための支援が必要です。リーダーは精神的な支えとなると同時に、プロジェクトが円滑に進行するための調整役としての役割を果たします。

コンカレントエンジニアリングを推進するための組織構成は、各部門が協力し合いながら高い目標を共有し、柔軟に対応できる体制が求められます。特に、全体のリーダーと推進リーダーが緊密に連携し、経営資源を適切に活用しながらプロジェクトを進めることが、コンカレントエンジニアリングを成功に導く鍵です。

コンカレントエンジニアリングの事例

コンカレントエンジニアリングを理解するには、具体的な企業の成功例に目を向けることが重要です。コンカレントエンジニアリングを導入した多くの企業は、製品開発プロセスを革新し、品質やコスト管理の向上に大きく貢献しています。実際にトヨタ自動車とダイキン工業の事例を通じて、コンカレントエンジニアリングがどのように実践され、効果を得られたのか詳しく解説していきます。

トヨタ自動車の事例

トヨタ自動車におけるコンカレントエンジニアリングの事例は、「サイマルテニアス・エンジニアリング(SE)」という名称でコンカレントエンジニアリングを展開しています。SEの特徴は、製品の開発から量産導入までの各プロセスが連携して行われ、設計から製造に至るすべての段階で品質とコスト管理が徹底されています。

従来のプロセスでは、設計が完了した後に製造が始まり、製造部門が設計の限界に悩まされていました。しかし、SEでは設計段階から製造部門や仕入先が関与し、「造りにくさ」を排除する設計のもと、原価低減活動も並行して進められます。

トヨタのSE活動の具体的なポイントは、生産準備部門の前倒し参加や外部仕入先の積極的な参画です。設計図面の段階で製造可能性やコストが見直されることで、最終的な製品の製造品質を確保しつつ、原価低減への貢献も可能となっています。

特に、早期に仕入先を選定し、開発段階に参画してもらうことがSE活動を成功させるために重要です。そのためには、仕入先の技術能力に関する情報を常に収集・蓄積し、それらの情報をもとに事前に見積や選定作業を行う必要があります。トヨタでは、仕入先との緊密な連携と、調達・購買部門内における知見の蓄積によって、開発段階において仕入先も一体となった検討が可能となっています。

このように、トヨタでは各部門や外注仕入先と密接に連携しながら開発目標を共有することで、品質とコストの目標を戦略的に達成する体制を可能にしています。各工程での手戻りを減らし、効率的な製品開発をしているトヨタは、複数の生産拠点で同時に製品を立ち上げ、世界各国で迅速な対応を実現しているコンカレントエンジニアリング導入事例のひとつです。

ダイキン工業の事例

ダイキン工業のコンカレントエンジニアリング事例は、2012年に発売されたルームエアコン「うるさら7」の開発です。この製品は、通年エネルギー消費効率(APF)が7.0と、当時の最高水準である6.0を大幅に上回る省エネ性能を実現しました。これほどの性能向上は常識的に困難とされていましたが、ダイキンは「究極のコンカレントエンジニアリング」を導入し、成功を収めています。

この開発体制の特徴は、製品の企画から設計、さらに生産、調達、営業といったすべての関連部門が協力している点です。従来の技術部門中心の開発体制とは異なり、営業や調達といった部門も開発初期段階から参画しています。この全社的な協働が「究極の」と称される理由であり、ダイキンが大幅な性能向上を実現できた要因のひとつです。

具体的には、上流工程(設計)と下流工程(生産)を並行して進め、問題を早期に発見、解決し、開発リードタイムの短縮を実現しました。さらに、各部門がリアルタイムで設計情報をやり取りし、微調整することで、上流・下流間の齟齬を防ぎ、開発の混乱を最小限にしました。

ダイキンによるコンカレントエンジニアリング導入は、1980年代に自動車産業で始まったコンカレントエンジニアリングの手法をさらに進化させたもので、自動車産業以外の他業種にも応用できることが証明された事例となります。

コンカレントエンジニアリングに調達購買部門が貢献するための開発購買

コンカレントエンジニアリングにおいて、調達購買部門が果たす役割は近年ますます重要になっています。製品開発の初期段階から調達部門が設計チームと密接に連携することで、製品のコスト削減や品質向上、効率的な製造プロセスの支援が可能です。

従来は設計完了後に調達が開始されることが一般的でしたが、今や調達の視点を早期から設計に組み込む「開発購買」のアプローチが求められています。このプロセスにより、製品の設計や製造方法が最適化され、供給リスクの低減や製品競争力の向上が実現可能です。この章では、開発購買の具体的な意味や目的、重要性について詳しく説明していきます。

開発購買の意味

書籍「原価企画と開発購買戦略」によると、開発購買とは、調達・購買部門が新製品開発の初期段階から設計部門と連携し、製品設計の目標を達成する活動を指します。つまり、単なる部品や材料の調達にとどまらず、調達の視点から設計や製造に貢献し、製品のコスト削減や品質向上、供給の安定性を図ることが開発購買なのです。

具体的には、企画段階から製造初期管理に至る一連のプロセスが対象です。調達部門はサプライヤーと協力し、材料や部品の選定、コスト管理、供給リスクを低減します。さらに、開発購買活動を通じて、よりプライヤーと密接に連携することで、製造段階での問題を未然に防ぐことも役割の一つです。

開発購買の目的

開発購買の目的は、その目的は大きく3段階に分けられます。

第1段階は、開発設計の過程で発生する特定の技術的、性能的課題を解決するための協働です。調達部門がサプライヤーや設計者と連携することで、迅速かつ的確な対応が可能となります。

第2段階の目的は、目標原価を達成するための連携、協働です。製品の製造コストや開発設計費、物流費、販売コストなど、製品に関連するさまざまなコストの最適化を目指します。

第3段階の目的は、技術的課題の解決や目標原価の達成を含め、開発設計全体の目標を達成するための連携、協働です。ここでは、製品のライフサイクル全体を視野に入れた最適化を目指します。

開発購買の重要性

開発購買の重要性は、製品開発の初期段階でコストや供給リスクを最小化し、製造工程での手戻りやコスト競争力の低下を防ぐことです。製品の総コストの約8割は企画や設計段階で決まるため、この段階での意思決定が最終的なコストに大きく影響します。

企画や設計段階で十分なコストや作りやすさ、安定供給の配慮が足りない場合、後工程で問題が発覚する事例も少なくありません。特に設計完了後に価格や供給問題が見つかると、大幅な設計変更が必要です。今日のグローバル市場において、海外メーカーとの競争が激化しており、開発購買は効率的なコスト削減と品質向上を実現する重要な役割を担います。

まとめ

コンカレントエンジニアリングは、リードタイム短縮とコスト削減を可能にする強力な手法であり、現代の競争市場において不可欠な手法です。トヨタ自動車やダイキンなどの成功事例からもわかるように、各部門が早期に連携し、課題を解決することで、製品の競争力を大幅に向上させられます。今後の製品開発において、コンカレントエンジニアリングの重要性はますます高まるでしょう。

投稿者プロフィール

- A1A編集部

- A1Aブログは製造業向け調達データプラットフォーム「UPCYCLE」を提供するA1A株式会社が運営するメディアです。製造業の調達購買業務に役立つ情報を発信しています。

最新の投稿

2026年2月2日サプライヤー評価の要点―実務に活かせる評価軸と判断マトリクスとは

2026年2月2日サプライヤー評価の要点―実務に活かせる評価軸と判断マトリクスとは 2025年12月26日自動車部品ソーシング活動の本質と進化― 戦略的調達が企業競争力を左右する理由

2025年12月26日自動車部品ソーシング活動の本質と進化― 戦略的調達が企業競争力を左右する理由 2025年12月2日4M変更とは?不具合品流出を防ぐためのマネジメント手法を解説

2025年12月2日4M変更とは?不具合品流出を防ぐためのマネジメント手法を解説 2025年11月17日グリーン調達の使命:自動車EVシフトによる調達部門への影響を解説

2025年11月17日グリーン調達の使命:自動車EVシフトによる調達部門への影響を解説