製造業において企業の競争力を高めるために、調達・購買部門が果たすべき最大のミッションのひとつが「原価低減」です。近年は材料費や物流コスト、為替変動といった外部要因に加え、グローバル市場での競争激化により、単なるプライスカットでは通用しない時代に突入しています。

昨今、調達・購買部門には、より戦略的で持続可能な原価低減のアプローチが求められています。本記事では、そもそも原価低減とは何かという基本から、成果につながる考え方や具体的な手法までを詳しく解説します。

調達・購買業務における原価低減(コストダウン)とは

原価低減とは、製品やサービスの品質や供給能力を損なうことなく、製造や調達にかかるコストを削減する活動全般を指します。単なる値引き交渉ではなく、仕様の見直しやサプライヤーとの協業、設計段階での構造変更など、あらゆる工程において戦略的な取り組みが必要となります。

調達・購買部門がこの原価低減においてリーダーシップを発揮することは、企業の収益性や競争力に直結します。以下では、原価低減活動がなぜ重要なのか、そしてその成果を上げるための考え方や具体的なアプローチについて掘り下げていきます。

原価低減活動の重要性

1. 激化する国際競争と日本メーカーの課題

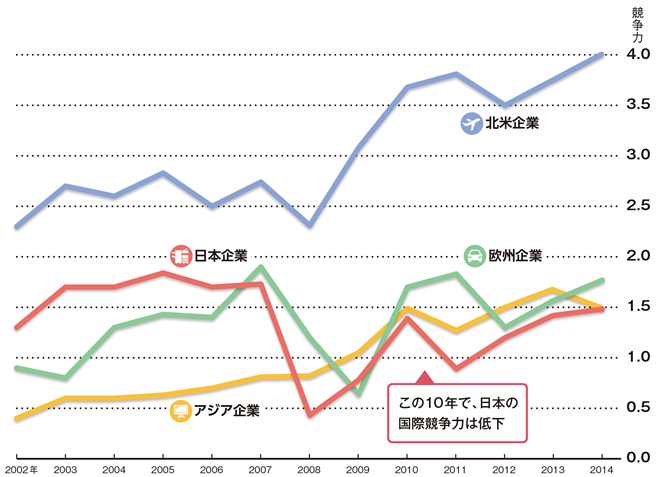

世界の製造業では、急速な技術革新と新興国の台頭により、国際競争が年々厳しさを増しています。特に日本の製造業は、アジア諸国や欧米企業に比べてコスト競争力で劣るケースが目立ち、従来の品質や技術力だけでは十分な差別化が難しくなっています。

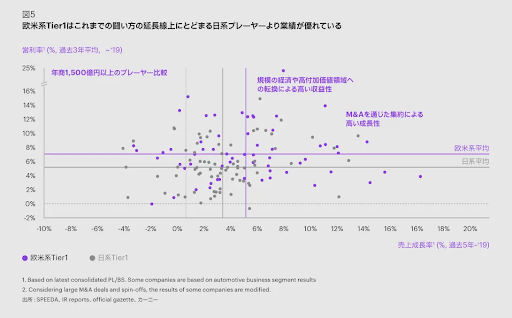

こうした中、企業の収益力を左右する原価構造の見直しが喫緊の課題となっており、コスト構造改革が強く求められています。特に自動車産業では、日系の部品メーカーが欧米の競合と比べて利益率や売上成長率で後れを取っており、固定費比率の高さなど構造的な弱点が浮き彫りになっています。

A.T. カーニーのレポート「部品サプライヤーの変革が求められる理由」でも、競争力強化のためには、調達・購買部門を含めた原価構造の柔軟性や戦略的なアプローチが不可欠と指摘されています。

2.原価低減活動の戦略的重要性

こうした背景を踏まえ、企業が今後も利益を安定的に確保し、持続的な成長を実現していくためには、原価低減活動の強化が不可欠です。

特に調達・購買部門においては、コストを単なる経費と捉えるのではなく、経営戦略の一環として原価改善に取り組むことが求められます。コスト競争力を高めることは、企業の差別化戦略や市場でのポジション確保にも直結する重要なテーマです。

トヨタ式の原価管理の考え方に照らし合わせた調達・購買部門の原価低減とは

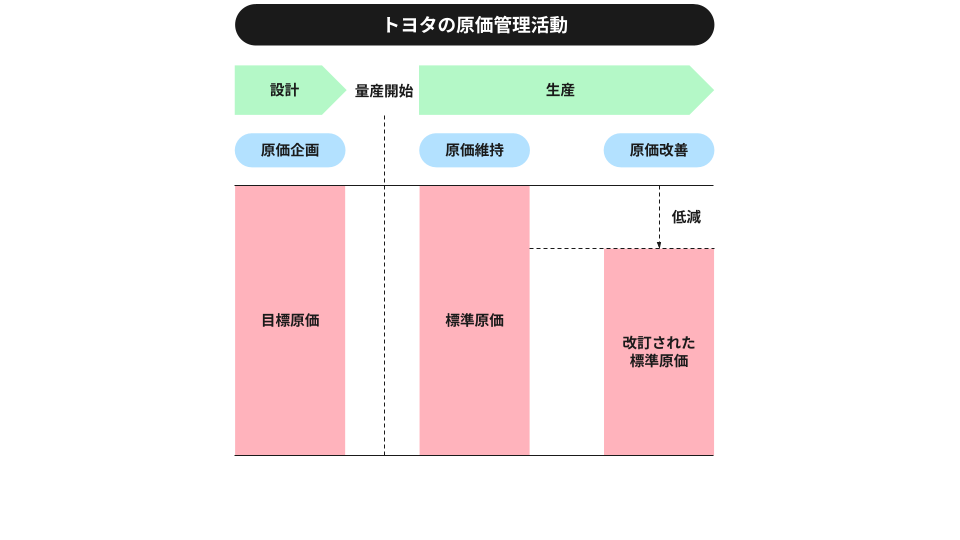

トヨタ自動車の原価管理は、開発から生産に至るまで一貫してコストを意識する体系的なプロセスに特徴があります。この手法では、以下の3つのフェーズに分かれて原価を管理します。

- 原価企画

・時期:開発・設計段階(量産前)

・目的:目標原価の設定とその達成

・内容

・設計初期からコストの作り込み

・サプライヤーと早期連携して原価を最適化

・VE活動や基準の明確化で無駄を排除 - 原価維持

・時期:量産開始後

・目的:標準原価の維持と管理

・内容

・原単位・予算によるコスト管理

・異常の早期発見と是正対応

・品質保証と連動した安定運用 - 原価改善

・時期:量産後・継続生産中

・目的:原価の継続低減

・内容

・現場主導の改善でコスト削減

・工程や設備の見直し

・新しい基準で標準原価を再設定

- 原価企画

この3フェーズは、単なる原価削減ではなく、「原価を作り込む」思想に基づいており、全社的なコスト競争力の源泉となっています。

調達・購買部門の原価低減活動というと、生産段階での値下げ交渉やコスト改善、すなわち「原価改善」のイメージが強いかもしれません。しかし、本来調達・購買部門が担うべき役割はそれにとどまりません。

開発・設計段階における「原価企画」のフェーズにおいても、調達・購買部門は積極的に関与することが重要です。たとえば、設計部門と共同でのサプライヤー選定や、部品構成・材料の見直しを通じた初期コストの低減などがその一例です。つまり、調達・購買部門も原価が「決まる前」に作り込むことができるポジションにあるのです。

このように調達・購買部門が原価低減活動に開発初期段階から量産後まで関与することにより、単なる原価削減にとどまらず、製品ライフサイクル全体を見据えた最適なコスト設計が可能になります。結果として、設計・製造・サプライヤーとの連携が強化され、企業全体の収益性と競争力を着実に高めていくことができるのです。

参考記事:「原価企画とは?原価企画の意味と進め方を解説」

調達・購買業務における原価低減(コストダウン)とプライスカットは異なる

調達・購買部門が「コストを下げる」と言うと、しばしば「プライスカット」をイメージされることがあります。しかし、これは原価低減とは本質的に異なる考え方です。

- 原価低減(コストダウン)

・工程改善や仕様見直しなど、合理的な根拠に基づいてサプライヤーの原価そのものを下げる取り組み。 - プライスカット

・サプライヤーの売価に対して、買い手側の力を活かした原価が下がる根拠のない値下げ交渉を行うこと。

・結果として、サプライヤーの利益率を圧迫し、持続可能性を損なう恐れがある。(実態原価が下がっていない)

- 原価低減(コストダウン)

サプライヤーの収益性が損なわれれば、品質・納期・技術力など、供給能力全体に悪影響を及ぼし、結果的に自社の競争力も低下します。だからこそ、短期的なプライスカットではなく、中長期的な視点に立った原価低減こそが、調達・購買部門に求められる本質的な役割なのです。

もし自社の現在の原価低減手法が、プライスカットに近い方法に依存しているのであれば、それは早急に見直すべきです。サプライヤーとの信頼関係を損ねず、持続可能な競争力を築くためには、正しい原価低減の考え方と実行プロセスへの転換が不可欠です。

調達・購買業務における原価低減(コストダウン)の手法の考え方

企業が継続的に原価低減を実現していくためには、その場しのぎの単発的なアイデアではなく、戦略的な視点を持つことが重要です。調達・購買部門が成果を上げるためには、対象となるコスト構造や調達品の特性を理解したうえで、適切な打ち手を選び、計画的に取り組むことが求められます。

この章では、まず原価構成の視点から代表的な原価低減施策の分類を紹介し、次に調達品目の性質と自社の購買力の関係から、どのような方向性で原価低減活動を進めるべきかを解説します。

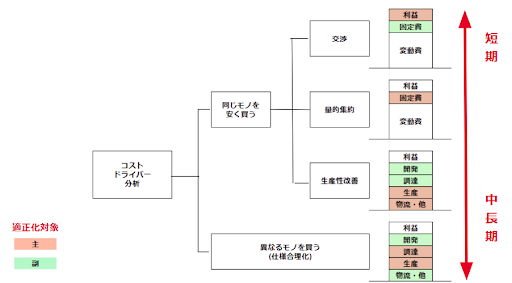

原価構成から考える原価低減の施策の分類

製品や部品の価格をただ引き下げるのではなく、その背後にある原価の内訳を理解し、それぞれに応じた対策を講じることが、調達・購買部門による効果的なコストダウンには不可欠です。

特に、サプライヤーの利益や固定費・変動費、物流コストなどの構成要素に注目し、それらに対応する施策を選び取ることが重要です。

代表的な施策は以下の4つに分類されます。

- 交渉(短期)

価格や取引条件を見直すために直接交渉を行う手法です。すぐに結果が出る可能性がある反面、無理な要求は関係性を損なうリスクもあるため、交渉の根拠や姿勢が問われます。 - 量的集約(短〜中期)

同一または類似品目の集約発注や標準化によって、サプライヤーの固定費を分散させ、コストダウンを狙う方法です。ボリュームディスカウントや在庫回転率の改善といった副次効果も期待できます。 - 生産性改善(中長期)

サプライヤーの製造や物流のプロセスをともに見直し、非効率な工程や過剰な作業を削減することで原価を下げていく取り組みです。現場での改善提案やベンチマーク活動などが含まれます。 - 異なるモノを買う(中長期)

製品そのものの構成や機能に踏み込んで見直すことで、コストの構造自体に働きかけます。過剰品質や非標準部品の排除、モジュール化などが代表例で、設計部門との連携が不可欠です。

- 交渉(短期)

これらは単体で行うのではなく、組み合わせて活用することで、より大きな原価低減効果を生み出せます。また、どのコスト要素に効果があるかを把握することで、施策の優先順位づけや成果の可視化にもつながります。

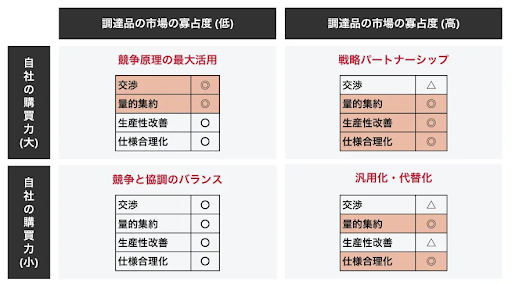

調達品目の特性と自社の購買力の関係から考える原価低減活動の方向性

原価低減施策の効果を最大化するためには、単に施策を選ぶのではなく、自社の市場における立ち位置を把握し、それに応じた打ち手を選ぶことが重要です。

特に重要なのは、「自社の購買力の大きさ」と「対象品目の市場集中度(寡占度)」という2軸で状況を分類することです。以下のような4つの象限に分けて考えると、戦略の方向性が明確になります。

- 購買力が高く、市場の競争が活発な場合

価格交渉など、競争環境を活用したアプローチが有効です。調達先を複数確保することで、選択肢を持った価格調整がしやすくなります。 - 購買力が高いが、市場が寡占状態の場合

特定のサプライヤーへの依存が避けられない状況では、交渉よりも中長期的な協業体制の構築が鍵になります。たとえば、仕様の見直しや生産工程の改善を共に進めることが重要です。 - 購買力が低く、競争環境も限定的な場合

大幅なコスト低減は難しいですが、共通部品の活用や標準化、複数拠点間の横連携によって、少しずつ改善余地を見出すことが可能です。あらゆる選択肢をバランスよく組み合わせる必要があります。 - 購買力が低く、かつ市場が寡占状態の場合

この領域では交渉による成果は限定的です。調達仕様の簡素化や、他品種への代替、場合によっては内製化の可能性を含めた構造的な見直しが求められます。

- 購買力が高く、市場の競争が活発な場合

このように、品目や市場の特性に応じて「どの方向でコストを下げるべきか」を見極めることが、調達・購買部門の戦略設計における重要な出発点となります。特定の手法に偏らず、状況に応じて柔軟に組み合わせることが、持続可能な原価低減のカギとなります。

調達・購買部門による原価低減(コストダウン)の手法

調達・購買部門が原価低減を推進する際、重要なのは「値下げ交渉でプライスを削る」ことではなく、いかにサプライヤーの実際のコスト構造に働きかけ、合理的なコスト削減につなげるかです。表面的な価格引き下げ、いわゆるプライスカットでは、サプライヤー側の健全な利益を圧迫し、結果的に品質や納期に悪影響を与えるリスクもあります。

ただ、適正価格を引き出すためにはまずは「交渉」が必要です。その後に本質的な原価低減を実現するアプローチである「量的集約」「生産性改善」に焦点を当て、調達・購買組織として持つべき3つの具体的な手法をご紹介します。

交渉:準備と訓練で差がつく購買の基本スキル

原価低減活動において、交渉力は調達担当者にとって必須のスキルです。ただし、交渉は場当たり的な対応では効果が限定的です。重要なのは、「根拠に基づいた論理的な主張」「代替案の準備」「相手の心理を理解した進め方」といった要素を体系的に身につけ、事前に準備・訓練しておくことです。

- 見積もり査定の強化

交渉を有利に進めるには、まずサプライヤーから提示された見積内容を正しく読み解き、その妥当性を評価する力が必要です。たとえば、「材料費が相場と比べて高すぎないか」「工数や人件費の設定は合理的か」といった観点から、積算根拠を精査します。

査定力があれば、値引きの要求も根拠を持って行えるため、相手にも納得感を持たせた交渉が可能になります。

参考記事:UPCYCLE 製造業向け調達データプラットフォーム | アップサイクル見積査定とは?調達・購買業務における査定の方法やプロセスの全体像を解説

参考資料:UPCYCLE 製造業向け調達データプラットフォーム | アップサイクル見積査定プロセスのあるべき姿とは | UPCYCLE 製造業向け調達データプラットフォーム | アップサイクル

- コストテーブルの活用

コストテーブルとは、材料や構成部品、加工工程ごとのコスト基準をまとめた一覧表のことで、社内のコストナレッジを集約したものです。

これを活用することで、過去の実績やベンチマークと比較しながら、妥当なコスト水準を導き出すことができます。見積査定だけでなく、設計初期段階でのコスト作り込みや社内説明にも有効です。

参考記事:UPCYCLE 製造業向け調達データプラットフォーム | アップサイクルコストテーブルとは?コストテーブルの種類や作り方を分かりやすく解説

参考資料:UPCYCLE 製造業向け調達データプラットフォーム | アップサイクル調達担当者向け 回帰分析型コストテーブル Excelテンプレート | UPCYCLE 製造業向け調達データプラットフォー…

- 交渉テクニックの活用

交渉力を高めるには、実践的なテクニックも欠かせません。たとえば以下の3つの視点が重要です。- ロジカルに進める:主張の裏付けとなるデータや理由を整理し、相手の反論にも論理で対応する。

- 強いBATNA(代替案)を持つ:交渉が成立しない場合の次善策を用意しておくことで、交渉における立場を強く保てる。

- 心理的な効果を理解する:アンカリングや返報性など、心理学的な要素を理解することで、交渉の流れを有利に運ぶ。

参考資料:UPCYCLE 製造業向け調達データプラットフォーム | アップサイクル調達購買担当者の必須スキル!交渉力強化ガイド | UPCYCLE 製造業向け調達データプラットフォーム | アップサイク…

- ロジカルに進める:主張の裏付けとなるデータや理由を整理し、相手の反論にも論理で対応する。

- 見積もり査定の強化

これらを体系的に実践することで、属人化しがちな交渉力を組織的に底上げすることが可能になります。

量的集約:スケールメリットを引き出す構造的アプローチ

原価低減を進めるうえで、数量を武器に交渉力を高める「量的集約」は非常に有効な手法です。単に大量に買えば価格が下がる、という短絡的な発想ではなく、「どこで」「誰が」「何を」「どのように」まとめるかを戦略的に設計することで、調達条件の改善だけでなく、調達業務そのものの効率化にも寄与します。

ここでは、量的集約の施策を4つの観点に分けて整理します。

- 発注元の集約:調達組織の力を一点集中する

- 集中購買

拠点や事業部ごとに分散していた発注を、本社や特定部署に集約して管理することで、発注のばらつきを防ぎ、調達量を集中的に確保できます。

「誰が」発注するのかを統一することで、サプライヤーに対する価格交渉力が高まり、納期・品質の安定化にもつながります。 - 共同購買(アライアンス)

同業他社や関連企業との連携によって、需要を束ねてまとめ買いを行う手法です。

特に、独自でボリュームを確保しづらい中小企業や地域企業にとっては、スケールメリットを享受する有力な手段となります。取引条件の改善だけでなく、物流や資材調達の共通化によるコスト最適化も期待できます。

- 集中購買

- 購買先の集約:取引先を絞って交渉力を高める

- サプライヤー集約

同一カテゴリの部材やサービスについて、調達先を分散させず、できるだけ取引先を絞り込むことで、調達量を集中させて価格交渉の基盤を強化する方法です。

選定するサプライヤーには一定の信頼性と対応力が求められますが、取引規模が拡大することで技術的な協力や改善提案を引き出しやすくなるメリットも生まれます。

- サプライヤー集約

- 調達品の集約:共通化による構造的コストダウン

- 汎用品への統一

類似機能・類似形状の製品や部品を可能な限り標準品・共通品に統一することで、品目数を絞り、1品目あたりの調達量を増やします。

特に消耗品や包装資材などでは、既存部品を見直すことで即効性のある集約効果を期待できます。 - プラットフォーム化・モジュール化

開発段階から調達コストを意識し、複数製品に共通して使用できる部品・ユニットを設計に組み込む手法です。

設計思想の段階で将来的な発注数増加を見越した部品設計が可能となり、サプライヤーはその量を前提とした工程や工法を選択することによりコスト優位性が得られます。

- 汎用品への統一

- 調達スキームの工夫:仕組みで量をコントロールする

- 材料支給方式(支給材)

サプライヤーに材料調達を任せるのではなく、発注側が一括して素材を調達し、それを支給して加工のみを委託する方式です。

材料仕入れのボリュームを集中させることで価格を抑えると同時に、品質の統一や安定供給の確保にも貢献します。 - 長期契約+発注計画の確約

複数年契約などで一定の数量を確保しつつ、発注量と納品スケジュールを事前に合意することで、サプライヤーの生産性が高まり、単価の引き下げや物流効率の改善が見込めます。

- 材料支給方式(支給材)

- 発注元の集約:調達組織の力を一点集中する

量的集約の本質は「仕組みで数量を作ること」にあります。属人的な交渉や一時的な対応ではなく、組織横断の連携や設計段階からの仕込みによって、持続可能で再現性のある原価低減体制を構築することが、購買組織にとって求められるアプローチです。

サプライヤーの生産性改善:原価低減の本質に迫るパートナー型アプローチ

調達・購買部門における原価低減活動は、「交渉」や「量的集約」に留まるべきではありません。「生産性改善」は、サプライヤーの現場と真摯に向き合い、製造工程や管理体制の無駄を取り除いていく中長期的な取り組みです。

これは、製品の「原価そのもの」にメスを入れる、より本質的な原価低減手法であり、サプライヤーとの信頼関係をベースにした「共創的な改善活動」が求められます。

生産性改善とは「利益の再構築」

生産性改善とは、コストの構造を見直し、利益を最大化する取り組みです。製造ラインの稼働率向上や工程短縮など、直接的なコスト削減はもちろん、管理コストや間接業務の非効率まで含めた全社的な改善が対象となります。

調達側にとっての狙いは、持続可能な低コスト調達の実現です。サプライヤーの経営基盤が健全でなければ、短期的にコストが下がっても長期的には供給リスクや品質低下につながりかねません。だからこそ、サプライヤーの利益も維持しつつ、双方にとって有益な構造改革を進める必要があります。

生産性改善の2つのケース

- 競争力強化型

サプライヤーの競争力強化や、目標とするコスト低減額を確保するために、製造現場の工数短縮や工程の見直しを通じて合理化を図るケースです。たとえば、組立工程において作業工程を削減することで1ヶあたりの工数を短縮したり、複数工程を一人で担当できるように配置転換を行うことで人員最適化を実現する、といった取り組みが挙げられます。

また、課題が現場以外にある場合には、間接業務や管理部門にもメスを入れる必要があります。たとえば、調達・購買部門の発注処理が煩雑で余計なリードタイムを生んでいたり、資材管理がアナログで在庫ロスが頻発しているケースでは、業務プロセスの標準化やシステム化による効率化が効果を発揮します。 - 経営立て直し型

財務状態が悪化しているサプライヤーに対して、早期に課題を特定し、経営再建の支援を行うケースです。業績が深刻化する前の段階で実行することが重要で、財務評価の仕組みや定期的なモニタリング体制が欠かせません。

例えば、売上や利益の減少傾向が続き、自社からの発注も少なくなってきているサプライヤーがある場合、早期にその実態を把握し、支援が必要かどうかを見極めることが重要です。

取引依存度が高い中で業績が悪化していれば、将来的に供給不安や品質リスクに発展する可能性もあるため、放置せず、財務情報や現場状況をもとにした総合的な評価と、優先順位づけを行う必要があります。

- 競争力強化型

実効性を高めるための3ステップ

- 対象サプライヤーの選定

売上依存度、財務健全性、代替困難性などを指標に、支援優先度を評価する。全てのサプライヤーに同時対応するのではなく、限られたリソースを集中すべき対象を明確にします。 - 現状把握と課題抽出

財務指標と現場ヒアリングを組み合わせ、真の課題を可視化します。工場レベルのボトルネックだけでなく、発注プロセスや納品条件など、調達側の関与で解消できる課題も含めて分析します。 - 改善提案と実行支援

バイヤーが単なる発注者ではなく、改善パートナーとして行動することが重要です。生産性向上に向けた提案を行い、進捗確認・効果測定・フォローアップまでPDCAサイクルを伴走します。

- 対象サプライヤーの選定

間接部門の改善も視野に入れる

生産性というと製造ラインの効率ばかりに目が向きがちですが、実際には間接部門の改善余地も見逃せません。たとえば、在庫管理の仕組みや購買・経理業務のIT化、報告業務の簡素化などは、現場負荷の軽減とコスト削減の両面で効果を発揮します。

特に属人化した業務や紙ベースの管理が多いサプライヤーにおいては、調達側が改善支援をすることで、間接部門の生産性を引き上げ、経営全体の体質改善へとつなげることができます。

この取り組みの本質は、サプライヤーを「コスト削減の手段」と見るのではなく、「共に競争力を高めるビジネスパートナー」と位置付けることです。結果として調達コストが下がるのはもちろんですが、それ以上に重要なのは、持続可能な調達基盤と信頼関係を構築することです。

サプライヤーの生産性改善は、単なる原価低減ではなく、企業間の共創によって「利益を生み出す構造」を再構築する、調達・購買部門にとって最も戦略的な取り組みのひとつです。

VA/VEによる仕様の合理化:機能とコストの最適バランスを追求する

仕様の合理化は、製品の必要機能を維持しながら無駄なコストを削減する「価値の最適化」につながる重要なアプローチです。その代表的な手法が、VE(Value Engineering)とVA(Value Analysis)です。

- VE/VAの概要

・VE:設計段階で機能とコストの関係を見直し、価値の最適化を実現する手法。

・VA:既存製品を対象に、使用部品や仕様の見直しを通じてコスト改善を行う分析アプローチ。

両者に共通するのは、「本当に必要な機能に、無駄なコストがかかっていないか?」という視点から、仕様・材料・工程のあり方を再設計することです。 - VE/VAの事例

たとえば、樹脂やプレス部品の材質をより安価なものに切り替えたり、部品点数削減や構造変更することで組付け加工時間を削減するなど、機能を損なわずに設計や仕様を見直す事例が多くあります。このような取り組みは、サプライヤーと設計・調達部門が連携して初めて実現できる活動であり、戦略的原価低減の柱となります。

参考記事:UPCYCLE 製造業向け調達データプラットフォーム | アップサイクルVE(バリューエンジニアリング)とは?VEの意味と実践方法をわかりやすく解説

参考記事:UPCYCLE 製造業向け調達データプラットフォーム | アップサイクルVA活動(バリューアナリシス)とは?VAのやり方と事例を紹介

- VE/VAの概要

まとめ

本記事では、調達・購買部門が原価低減で確かな成果を上げるための考え方と実践的な手法を紹介しました。VE・VAによる仕様の見直しや量的集約、サプライヤーの生産性改善など、短期的な値下げに頼らない多面的なアプローチが求められます。

なかでも、原価低減の取り組みがプライスカットに偏っている場合には、根本からの見直しが必要です。本質的な原価低減とは、サプライヤーと協力しながら無駄をなくし、両者の利益を両立させることで、持続的な競争力を築く活動であるべきです。

属人的なやり方に依存せず、再現性のある仕組みとして定着させることが、調達・購買部門の原価低減力を底上げします。目の前のコストだけでなく、その先の経営基盤まで見据えて、まずはできる一歩から着実に始めていきましょう。

投稿者プロフィール

- A1A編集部

- A1Aブログは製造業向け調達データプラットフォーム「UPCYCLE」を提供するA1A株式会社が運営するメディアです。製造業の調達購買業務に役立つ情報を発信しています。

最新の投稿

2026年2月2日サプライヤー評価の要点―実務に活かせる評価軸と判断マトリクスとは

2026年2月2日サプライヤー評価の要点―実務に活かせる評価軸と判断マトリクスとは 2025年12月26日自動車部品ソーシング活動の本質と進化― 戦略的調達が企業競争力を左右する理由

2025年12月26日自動車部品ソーシング活動の本質と進化― 戦略的調達が企業競争力を左右する理由 2025年12月2日4M変更とは?不具合品流出を防ぐためのマネジメント手法を解説

2025年12月2日4M変更とは?不具合品流出を防ぐためのマネジメント手法を解説 2025年11月17日グリーン調達の使命:自動車EVシフトによる調達部門への影響を解説

2025年11月17日グリーン調達の使命:自動車EVシフトによる調達部門への影響を解説