サプライチェーンマネジメント(SCM)は、供給の安定化、コスト削減、リードタイム短縮を通じて企業の競争力向上に貢献します。本記事では、SCMの基本概念や目的、各部門の役割を詳しく解説します。SCMを最適化することで、効率的な生産・物流・調達を実現し、市場の変化に柔軟に対応できる仕組みを構築できます。企業の成長戦略に役立つ内容となっていますので、ぜひ参考にしてください。

サプライチェーンマネジメントとは

この章では、サプライチェーンの仕組みと、それを最適化するサプライチェーンマネジメント(SCM)の重要性について解説します。SCMを適切に導入することで、供給の安定化、コスト削減、リードタイムの短縮が可能となり、企業の競争力向上につながります。

サプライチェーンとは

サプライチェーンとは、商品や製品が消費者の手元に届くまでの一連の流れを指します。調達、物流、製造、販売、消費といった一連の流れが鎖のように繋がっていることから、サプライチェーンと呼ばれています。私たちが普段目にする商品も、この一連の流れを経て店頭に並んでいるものがほとんどです。

商品は原材料や部品から製品に加工され、多くの商流や物流を経て消費者に届きます。農産物や海産物といった一次産品も、生産者から消費者に届くまでにいくつかのステップを踏むのが一般的です。

具体例として、飲料ボトルを考えてみましょう。まず、原材料であるプラスチックは石油由来の素材から生産され、製造業者に供給されます。次に、飲料ボトルの形に加工され、飲料メーカーで飲料を充填します。完成した飲料ボトルは物流業者によって小売店に配送され、最終的に消費者の手元に届く流れです。

このようにサプライチェーンは、商品を効率的に市場へ流通させ、消費者へ確実に届けるための重要な仕組みとなります。

サプライチェーンマネジメントとは

サプライチェーンマネジメント(SCM)とは、原材料や部材の供給業者から、商品や製品を手にする消費者までの流れを管理する経営手法です。SCMは在庫削減やコスト削減、リードタイム短縮を実現することでプロセス全体を効率化し、顧客に迅速かつ正確に商品を届けられます。

SCMでは、小売店での販売データや営業報告を活用して需要を予測します。受注情報がリアルタイムで供給業者や物流会社に共有されることで、生産・出荷の効率化が可能です。需要が高い商品を配送拠点に多く配置し、一方需要が低い商品を中央倉庫に集約して、物流コストを削減します。

Amazonは、SCMを成功させた企業の一つです。自社の倉庫ネットワークを活用し、需要に基づいて商品在庫の配置を最適化しています。人気商品は需要が集中する地域の倉庫に配置し、配送時間を短縮している代表的な成功事例です。また、顧客の購入履歴や市場動向をAIで需要を予測し、在庫切れを防ぐだけでなく、余剰在庫の削減にも成功しています。

SCMは、サプライチェーン全体を効率化し、顧客満足度の向上と企業競争力の強化に直結します。大企業ではその効果が顕著ですが、中小企業においてもデジタル化を推進することで、競争力の向上に大きく貢献できるでしょう。

サプライチェーンマネジメントの目的

サプライチェーンマネジメントの最大の目的は、キャッシュフローの向上と安定した供給体制の確立です。そのために、SCMが目指す3つの最適化について、それぞれ詳しく解説していきます。

リードタイム短縮

リードタイムとは、製品を作るための工程や作業の始まりから終わりまでにかかる所要時間のことです。製造業では「手配番数」や「基準日程」とも呼ばれ、生産管理の指標として用いられます。リードタイムの短縮により、生産効率の向上や工数の削減につながり、製品単価の低減が可能です。

リードタイムを短縮することで、サービスの差別化が実現できます。例えば、インターネットを活用したEコマースでは、即日配送や即日受け取りを提供する業者が多いです。顧客の求めるタイミングに合わせて短納期で生産・出荷ができれば、品質だけでの差別化が難しい製品でも競争力を高められます。

また、需要変動への対応力が向上することもメリットのひとつです。不要な作業工程を見直し、負荷の大きい工程に人員や設備を適切に配置することで、急な受注や特急案件にも柔軟に対応できます。特に材料メーカーや部品加工業者にとっては、社内のリードタイムを短縮することで、サプライチェーン全体のトータルリードタイムを短縮し、QCD(品質・コスト・納期)の向上が期待できます。

リードタイム短縮は、顧客満足度を向上させ、企業の競争力を高める重要な施策です。生産プロセスの見直しや適切に人員を配置することで、より効率的な供給体制の構築が可能となります。

在庫の適正化

在庫の適正化とは、需要に対して最適な在庫量を管理することです。欠品を防ぎつつ、過剰在庫を防ぐことで、キャッシュフローの改善やコスト削減、顧客満足度の向上が期待できます。

在庫の適正化が重要な理由は以下の3つです。

1つ目の理由は、コストを最適化できることです。在庫を適正に維持することで、保管コストや損耗コスト、緊急輸送の費用を削減できます。過剰在庫は保管スペースの拡大や管理費用を生み、一方で在庫不足は急な調達コストや生産遅延を招くリスクが高まります。

2つ目の理由は、機会損失を回避できる点です。在庫不足は、購入意欲が高い顧客への販売機会を逃します。売上や利益が減るのはもちろんのこと、競合他社へ顧客が流れる可能性が高くなります。

3つ目の理由は、顧客サービスを向上させられることです。迅速な納品や品切れ回避により、顧客満足度を高めます。業界ごとのリードタイムに合わせた在庫の適正化が、企業の競争力を高める鍵となるでしょう。

例えば、自動車部品業界では、適正な在庫管理が生産ラインの停止を防ぐうえで重要です。需要予測システムを利用し、需要変動に応じた体制を整えれば、生産効率を高められます。また、在庫不足による生産ライン停止リスクを軽減し、コスト削減と顧客満足度の向上を同時に実現できるでしょう。

在庫の適正化は、企業の利益最大化と競争力強化に不可欠です。需要変動を見極めつつ在庫コストを抑えることで、安定した供給体制を構築し、持続可能な経営を目指せます。

製造停止リスクの最小化

製造業では、地政学リスクや自然災害によるサプライチェーン寸断が深刻な課題となっています。このリスクを最小化するため、サプライチェーンの強化と損害リスクの低減が不可欠です。

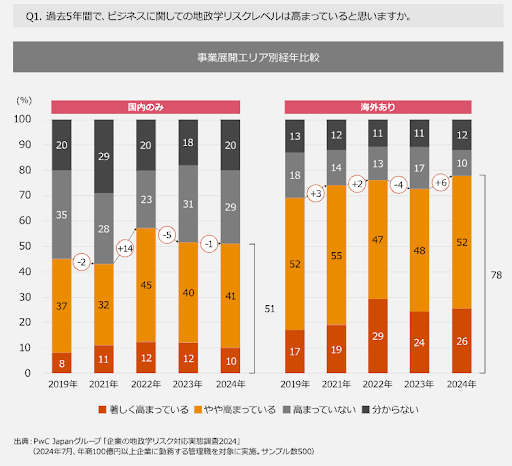

上図が示すPwC Japanグループの調査によると、国内のみで事業を展開する企業の51%、海外事業を展開する企業の78%が、過去5年間で地政学リスクが「高まっている」と回答しました。特に、ロシアによるウクライナ侵攻後の2022年にピークを迎え、2024年には中東情勢の緊迫化や米国大統領選挙の影響でリスク認識が再び高まっています。

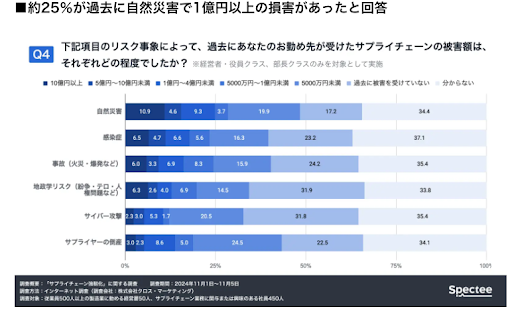

また、上図が示すように、自然災害によるサプライチェーンへの被害額も大きな問題です。「10億円以上の被害を受けた」と回答した企業が10.9%を占め、「1億円以上の被害を受けた」企業の割合は約37%に上りました。南海トラフ地震や首都直下地震のリスクが高まる中、日本企業にとって自然災害への対策は急務です。

これらの地政学リスクや自然災害による被害を最小化するには、サプライチェーンマネジメント(SCM)の強化が不可欠です。企業はリスク管理を徹底し、SCMを活用して調達先の多元化や在庫の適正配置を進めることで、サプライチェーンの強化を図る必要があります。また、代替生産拠点の確保や輸送ルートの分散も、製造停止リスクを低減する有効な施策となるでしょう。

サプライチェーンマネジメントの重要性

顧客ニーズの多様化が進む現代において、コスト削減やリードタイム短縮といったサプライチェーンマネジメント(SCM)の重要性はますます高まっています。また、地政学リスクや自然災害による供給網の寸断を防ぐためにも、SCMの強化は急務です。ここでは、SCMが企業にとって重要な理由について詳しく解説します。

顧客ニーズの多様化

顧客ニーズの多様化は、企業の競争力を維持する上で重要な課題です。市場環境が急速に変化する中、企業は従来の「作ったものを売る」プロダクトアウト型から、「売れるものを作る」マーケットイン型へとシフトしています。

競争優位性を確立するには、顧客のライフスタイルや嗜好に応じた製品の投入が不可欠です。特に家電製品では、技術の進化に伴い、製品ライフサイクルが短命化しています。また、デジタル技術や生産の柔軟性が向上したことで、「ロングテール」の概念が広がり、ニッチ市場への対応が求められるようになりました。小規模ながら特定の需要を持つ市場にも、適切な供給が必要です。

例えば、コベルコシステム株式会社によると自動車業界では、下記のように各国のニーズや規制に応じた車両の設計・販売が進んでいます。

- 家族の多いインドネシアでは7人乗りのミニバンが好まれ、インドでは車高が高いSUVが人気

- 高速道路の制限速度が異なる国ではエンジン性能の最適化が求められ、未整備の道路が多い地域では耐久性の高いサスペンションや悪路走破性を重視した設計が必要

各国の環境規制に対応するため、ハイブリッド車やEV(電気自動車)の導入が進んでいるこのように、地域ごとにニーズが多様化しているのが現状です。企業は、顧客ニーズの変化を迅速に把握し、サプライチェーンを最適化することで、市場競争力を高められます。サプライチェーンの効率的な運用が、多様な顧客ニーズに対応する柔軟なビジネス戦略を支え、持続的な成長につながるでしょう。

製造業のグローバル化

製造業のグローバル化は、競争力を高めるための重要な戦略です。経済の国際化や技術の進展により、製造拠点やサプライチェーンのネットワークが世界中に広がっています。これに伴い、サプライチェーンの複雑化と、それに伴うリスク管理が企業にとって大きな課題となっています。

従来の製造業は、国内で一貫生産し、完成品を輸出する形が主流でした。しかし、自由貿易の進展や通信技術の発達により、材料調達から生産、流通、販売までをグローバルに展開する企業が増加しました。

例えば、自動車業界では、トヨタ自動車が国内に加え、アジア、ヨーロッパ、アメリカなどに50以上の製造拠点を設置しています。これにより、地域ごとの需要に応じた生産が可能となり、物流コストの削減や為替リスクの低減にも寄与しています。

製造業のグローバル化は、効率性と市場対応力を向上させる一方で、複雑化するサプライチェーン管理が不可欠です。企業は、BCP(事業継続計画)の強化やサプライチェーンのデジタル化を進め、リスクに柔軟に対応できる体制を整える必要があります。これにより、製造業の持続的な成長と競争優位の確保が可能となるでしょう。

地政学リスクの高まり

地政学リスクの高まりは、企業経営に深刻な影響を及ぼします。特に、サプライチェーンの寸断や生産の中断は、重大な損失を招く可能性が高いです。実際、PwC Japanグループの調査によれば、海外で事業を展開する企業の8割近くが、過去5年間で地政学リスクが高まっていると認識しています。こうした背景から企業は、調達先や生産拠点の分散、在庫管理の適正化などのリスク分散策の導入が必要です。

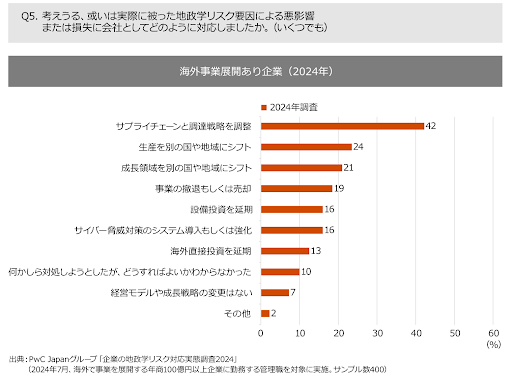

実際、上図から分かる通り、具体的な対応策として「サプライチェーンと調達戦略の調整」を実施している企業が約4割を占めています。

このような状況から、地政学リスクへの対応策としてサプライチェーンマネジメント(SCM)の重要性がますます高まっています。企業は、安定した供給体制を維持するために、リアルタイムの情報収集やデジタル技術を活用したSCMの強化が不可欠です。

サプライチェーンマネジメントに関連する部門とそれぞれの役割

サプライチェーンマネジメントを効果的に運用するには、各部門が連携し、最適なバランスを保つことが重要です。この章では、SCMに関連する主要な部門と、それぞれの役割について詳しく解説します。

営業・販売の役割

営業・販売部門の役割は、顧客ニーズを的確に把握し、市場の変化に迅速に対応する役割を担います。特に、「需要予測精度の向上」や「販売リードタイムの短縮」は、企業の競争力を高めるために不可欠です。

需要予測精度を向上させることで、生産計画の最適化や在庫の適正化が可能になります。過去の販売データや購買傾向を分析し、市場・顧客情報を活用することが重要です。例えば、アパレル業界では、営業担当者が季節やトレンドを考慮し、消費者の購買動向をリアルタイムで把握しています。その情報を生産部門へ共有し、過剰在庫を防ぎつつ、欠品リスクを最小限に抑えることが可能です。

販売リードタイムの短縮は、受注から納品までの時間を指します。業務プロセスを見直し、ITツールやデジタル技術を活用すれば、営業活動の効率化が可能です。例えば、オンライン注文システムを導入し、リアルタイムで在庫を確認できる仕組みを構築することで、注文処理時間を大幅に短縮できます。また、販売データと生産・物流情報を同期化することで、迅速な商品供給を実現できるでしょう。

物流の役割

物流は、製品やサービスを適切なタイミングで必要な場所へ届ける役割を担います。特に、以下の課題に取り組むことが重要です。

- 輸配送リードタイムの短縮

- 生産・物流の同期化

- 物流拠点の統廃合

- 輸送手段の見直し

- 積み合せ配送・共同配送の実施

輸配送リードタイムの短縮は、受注から納品までの時間を短縮し、迅速な製品供給を実現するための施策です。生産計画と物流計画を連携させることで、輸配送ルートの見直しや配送頻度の最適化が可能になります。例えば、工場からの出荷タイミングをリアルタイムで把握し、配送スケジュールを調整することで、リードタイムの削減が実現できます。

物流拠点の統廃合は、拠点の数を見直し、効率的な場所へ集約することで、移動時間とコストを削減する施策です。また、輸送手段の見直しにより、トラック輸送を鉄道輸送や海上輸送に切り替えることで、燃料費や高速道路料金の削減、環境負荷の低減にもつながります。

複数の企業が同じエリアで配送を行っている場合、積合せ配送や共同配送の活用が有効です。配送車両の稼働率を高め、輸送コストの削減が期待できます。例えば、小売業界では、複数のメーカーや卸売業者が共同で配送ネットワークを構築し、輸送効率を向上させる取り組みが進んでいます。

生産管理の役割

生産管理は、製造プロセスを効率的に管理し、需要と供給のバランスを最適化する役割を担います。特に、以下の課題への対応が求められます。

- 計画立案リードタイムの短縮

- 計画の短サイクル化

- 基準在庫・設定在庫の適正化

- 計画・実績情報の把握・一元管理

- ストックポイントの見直し

計画立案リードタイムの短縮は、市場の変化に迅速に対応し、顧客ニーズに応えるために不可欠です。例えば、生産計画の立案にAIや自動化ツールを導入することで、リードタイムを大幅に短縮できます。さらに、急な増産や突発受注に対して迅速に計画を修正できるため、生産部門の混乱を回避できる点もメリットのひとつです。

基準在庫・設定在庫の適正化は、過剰在庫のリスクを軽減し、キャッシュフローの改善に貢献します。過去の販売データや需要予測を活用し、適切な在庫量を設定することが重要です。また、計画・実績情報を一元管理することで、生産プロセスの可視化が進み、問題点の早期発見が可能になります。生産管理システムを導入し、計画と実績の差異をリアルタイムで把握することも解決策のひとつです。

ストックポイントの見直しは、物流ネットワークの最適化に直結します。適切な拠点配置により、輸送時間と輸送コストの削減が可能です。例えば、物流拠点を集約し、需要の高い地域に配置することで、配送効率を向上させられます。また、輸配送リードタイムの短縮により、製造から顧客への納品を迅速に行い、顧客満足度を高められるでしょう。

生産の役割

生産は、サプライチェーンマネジメントにおいて、製品を製造し、顧客に届ける重要な役割を担います。以下が、生産部門が取り組むべき活動です。

- 生産リードタイムの短縮

- 歩留りの向上

生産リードタイムの短縮に取り組めば、市場への供給スピードを向上できます。少量多品種生産が求められる現代では、短サイクル生産により在庫リスクを抑え、競争優位を確保することが不可欠です。例えば、ヤマハ株式会社では、生産スケジューラを導入し、製造リードタイムを従来の約3分の1に短縮することに成功しました。他にも、日産自動車株式会社は、IoT技術を導入することで、工場内の設備状態を常時監視し、故障復旧時間を30%短縮しています。

このようにテクノロジーの活用によって、生産リードタイムの短縮を実現することはますます重要になっています。

歩留り向上には、生産ラインの効率化や不良削減が必要です。製品品質を安定させることで、計画通りの生産を実現し、顧客満足度の向上につながります。例えば、トヨタ自動車では、「カイゼン」活動を徹底し、不良品率の低減を実現しています。

調達の役割

調達部門は、サプライチェーンマネジメントにおいて、資材や部品を適時・適量で確保する重要な役割を担います。主な調達活動は以下の通りです。

調達リードタイムを短縮することで、急な需要増加や仕様変更に迅速に対応できます。この改善には、製造や販売部門との連携が不可欠です。例えば、購買プロセスをデジタル化することで、関係部門がリアルタイムで在庫状況を確認でき、適切な発注が可能になります。

JIT(ジャストインタイム)は、必要な時に必要な量だけを供給する方式で、過剰在庫リスクを軽減します。一方、VMI(ベンダー管理在庫)は、サプライヤーが在庫を管理し、企業側の負担を削減する仕組みです。例えば、AmazonはJIT戦略を活用し、過剰在庫を最小限に抑えながら関連コストを削減しています。

また、物流コスト削減と輸送効率向上のためには、直送化、クロスドッキング、ミルクランなどの物流モデルを見直すことが重要です。例えば、トヨタ自動車は「工場IoT」を活用し、物流プロセスの可視化と効率化を実現しています。さらに、アップルのように開発購買・VE活動を通じて製品設計段階で部品の標準化や共用化を進めることで、調達コストを削減し、調達の安定性とコスト最適化を両立しています。

設計・開発の役割

設計・開発は、部材の選定から組立性の向上までを含めたプロセスを構築する、サプライチェーンの基盤となる部門です。その役割を発揮するために取り組むべき施策は以下になります。

- 部品表の統合化

- 製品の統廃合(内標準・外個別)やモジュール化

- 開発・設計変更リードタイムの短縮

統合された部品表を用いることで、異なる製品間で部品の共通化が容易になり、設計変更の影響範囲を迅速に把握できます。さらに、設計・開発と製造の連携を強化することで、DX(デジタルトランスフォーメーション)を加速させることが可能です。

製品の統廃合とモジュール化は、製品ポートフォリオの最適化に重要な要素のひとつです。コア部分の標準化と顧客ごとのカスタマイズを適切に組み合わせることで、効率的な生産体制を構築できます。

また、開発・設計変更のリードタイムの短縮により、新製品の市場投入スピードが向上し、顧客の多様なニーズに迅速に対応が可能です。設計段階でのフィードバックループの確立により、変更によるトラブルやコスト増加を防ぎ、開発効率を高められるでしょう。

まとめ

サプライチェーンマネジメントは、企業の成長と持続可能な経営を支える重要な考え方になります。供給の安定化、コスト削減、リードタイム短縮を実現するためには、調達・生産・物流・販売など各部門の連携が不可欠です。また、地政学リスクや自然災害による影響を最小限に抑えるため、リスク分散やデジタル技術の活用も必要になります。SCMを最適化し、競争力のあるサプライチェーンを構築することが、今後の企業成長の鍵となるでしょう。

投稿者プロフィール

- A1A編集部

- A1Aブログは製造業向け調達データプラットフォーム「UPCYCLE」を提供するA1A株式会社が運営するメディアです。製造業の調達購買業務に役立つ情報を発信しています。

最新の投稿

2026年2月2日サプライヤー評価の要点―実務に活かせる評価軸と判断マトリクスとは

2026年2月2日サプライヤー評価の要点―実務に活かせる評価軸と判断マトリクスとは 2025年12月26日自動車部品ソーシング活動の本質と進化― 戦略的調達が企業競争力を左右する理由

2025年12月26日自動車部品ソーシング活動の本質と進化― 戦略的調達が企業競争力を左右する理由 2025年12月2日4M変更とは?不具合品流出を防ぐためのマネジメント手法を解説

2025年12月2日4M変更とは?不具合品流出を防ぐためのマネジメント手法を解説 2025年11月17日グリーン調達の使命:自動車EVシフトによる調達部門への影響を解説

2025年11月17日グリーン調達の使命:自動車EVシフトによる調達部門への影響を解説